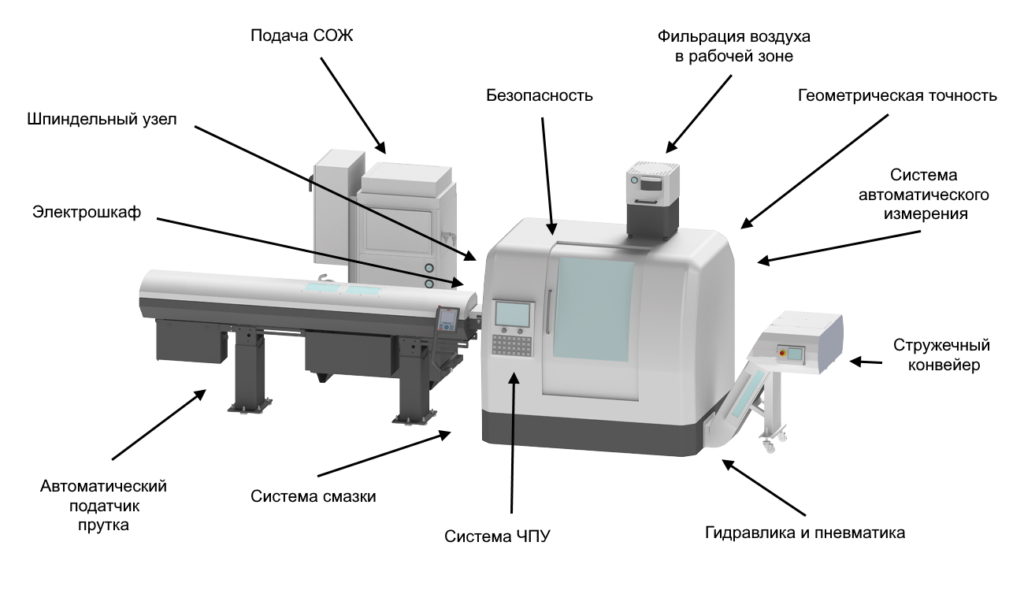

ДИАГНОСТИКА

Контроль состояния оборудования и уверенность за его работу

Диагностика ошибок ЧПУ от 1 дня

- Поиск и анализ возникновения ошибок

- Проверка отклонений

- Конкретное решение и рекомендации по устранению

Диагностика механических узлов — от 2 дней

- Проверка отклоняющихся параметров

- Дефектовка и заключение о состоянии узлов

- Конкретное решение и рекомендации по устранению

Комплексная диагностика станка. Отчет о параметрах

1. Проверка работы концевых и референтных выключателей.

2. Проверка работы системы безопасности и кнопок аварийного отключения.

1. Проверка отклонений установки станка относительно горизонта по уровню. (WYLER BlueSYSTEM).

2. Определение прямолинейности направляющих (WYLER BlueSYSTEM).

3. Определение прямолинейности направляющих, тангажа, наклона с помощью прибора MEAX Level DUAL.

4. Определение величины отклонений основных геометрических параметров на токарных станках с помощью прибора MEAX MT20 (прямолинейность направляющих, тангаж, наклон станины, конусность шпинделя, соосность перпендикулярность и т.д.).

5. Определение величины отклонений основных геометрических параметров на фрезерных станках и обрабатывающих центрах, с помощью прибора MEAX MT30 (прямолинейность направляющих, тангаж, наклон станины, перпендикулярность, расположение оси шпинделя, биение и т.д.).

6. Проверка геометрической точности согласно паспорта производителя оборудования, с применением контрольно-измерительных приспособлений (индикаторы, шпиндельные оправки, оправки для проверки револьверных головок, гранитный угольник, гранитная линейка и т.д.).

7. Проверка точности расположения оси барфидера относительно оси шпинделя при помощи оптического прибора Hensoldt Wetzlar (для токарных станков).

1. Проверка герметичности гидравлической системы.

2. Проверка гидростанции.

3. Проверка гидроцилиндров и гидроклапанов.

4. Проверка давления в гидравлической системе.

5. Проверка давления в точках настройки основных и вспомогательных магистралей с помощью прибора MINIPRESS (CBOXMEDDS).

6. Проверка масляных фильтров.

7. Проверка электромагнитных клапанов.

8. Проверка гидравлических аккумуляторов прибором OLAER VGU/F.25/250.7.TS3.3.

1. Проверка обтирочных устройств на направляющих.

2. Проверка аномального шума или вибрации механических узлов станка.

3. Проверка аномального шума или вибрации подшипников.

4. Проверка балансировки и вибрационных дефектов.

5. Проверка гибких шлангов.

6. Проверка и протяжка всех креплений и навесных элементов.

7. Проверка кожухов направляющих.

8. Проверка натяжения ремней.

9. Проверка ШВП и направляющих.

1. Проверка общего давления пневматической системы.

2. Проверка давления вспомогательных систем (обдув шпинделя, обдув измерительных систем и т.д.).

3. Проверка работы пневмоцилиндров.

1. Осмотр рабочей жидкости системы охлаждения.

2. Проверка герметичности системы охлаждения.

1. Проверка автоматической системы смазки.

2. Проверка герметичности системы смазки.

1. Проверка датчика измерения инструмента.

2. Проверка измерительного щупа.

1. Проверка держателей в инструментальном магазине.

2. Проверка магазина инструментов.

3. Проверка масла в редукторе механизма смены инструмента.

4. Проверка устройства смены инструмента.

1. Проверка системы подачи СОЖ.

1. Проверка повторяемости с изготовлением тестовой детали.

2. Проверка теплового дрейфа 2 оси.

3. Проверка комплексных точностных характеристик, прибором Renishaw BallBar QC20-W, в рабочих плоскостях станка. (При измерении токарных станков, дополнительно применяется комплект приспособлений для измерений по полной окружности 360˚).

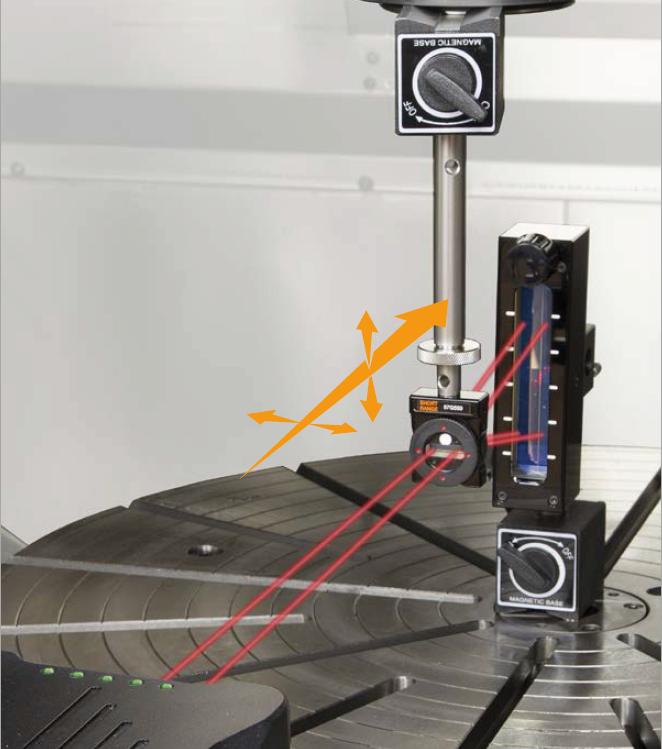

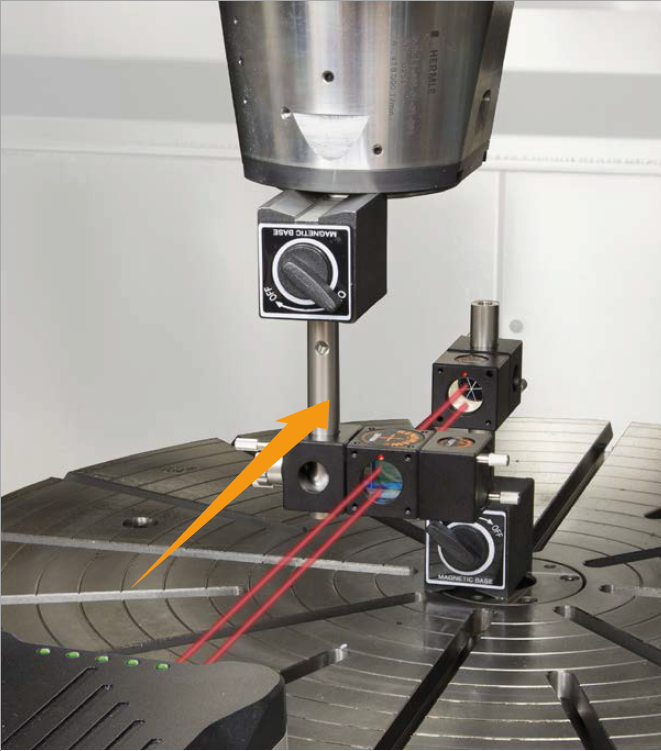

4. Проверка точности позиционирования, линейных осей, прибором Renishaw XL-80 Laser Interferometer.

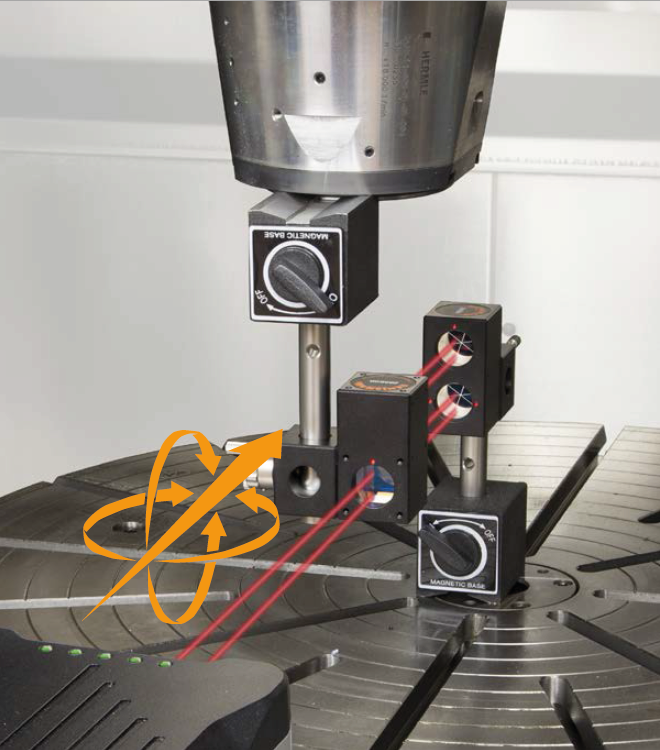

5. Проверка точности позиционирования, круговых осей, прибором Renishaw XL-80 Laser Interferometer и дополнительного устройства Renishaw XR20-W rotary axis calibrator.

6. Проверка отклонений от прямолинейности осей, прибором Renishaw XL-80 Laser Interferometer с набором оптических элементов для осей от 1 до 30 м.

1. Проверка пересчета кинематической модели при работе поворотных осей, при помощи прецизионной сферы.

2. Проверка программных лимитов перемещения.

3. Резервное копирование параметров системы ЧПУ.

1. Диагностика шпинделя (Осмотр шпиндельного узла).

2. Проверка зажимного устройства шпинделя.

3. Проверка усилия зажима прибором Diebold (типы конусов BT, SK, HSK).

4. Проверка дисбаланса шпиндельного узла прибором Hofmann MI 2100 (или MPM BMT240M).

1. Проверка качества питающей электрической сети с помощью прибора регистратора-анализатора FLUKE 435 II.

2. Проверка батарей питания ЧПУ.

3. Проверка кнопок и переключателей управления.

4. Проверка разъемов и контактов.

5. Проверка управляющих реле.

1. Проверка соосности шпинделя и податчика прутка (барфидера), оптическим прибором Hensoldt Wetzlar, на токарных станках.

2. Проверка сопротивления изоляции и заземления, прибором MASTECH MS5201.

3. Проверка соответствия заданных и фактических оборотов вращающихся узлов станка и электродвигателей, прибором АКТАКОМ АТЕ-6036 (цифровой тахометр).

4. Проверка температуры нагрева основных и вспомогательных устройств станка (электрошкаф, гидростанция, серводвигатели и т.д.), прибором Mastech MS6530.

Диагностика станка с помощью лазерного интерферометра Renishaw laser Interferometer XL-80

Проверка систем перемещения

Измерение характеристик станка позволяет пользователям быть уверенными в качестве обработки с их помощью или выявить проблемы до их обнаружения на готовых деталях.

Проверка точности позиционирования осей

Измерение характеристик станка позволяет пользователям быть уверенными в качестве обработки с их помощью или выявить проблемы до их обнаружения на готовых деталях.

Коррекция погрешностей

Улучшение рабочих характеристики станка путем снижения погрешности между заданной и фактической координатой станка. Внесение коррекции в таблице компенсаций.

Динамический анализ

Анализ динамических характеристик системы ускорения, скорости, вибрации, времени стабилизации, резонанса и времени затухания колебаний в системе станка.

Контроль линейный осей

Контроль поворотных осей

Угловое измерение